Alüminium Nikel Kobalt Maqnitləri (AlNiCo Maqnitləri)

Alüminium Nikel Kobalt Maqniti (AlNiCo Magnet) əsasən alüminium, nikel və kobaltdan ibarət olan, dəmir, mis və titan kimi az miqdarda digər elementləri olan daimi maqnitdir. Onlar yüksək maqnit keçiriciliyinə, istilik sabitliyinə və korroziyaya qarşı müqavimətə malikdirlər və hələ də yüksək temperaturda yüksək maqnit xüsusiyyətlərini saxlaya bilirlər. AlNiCo Maqnitləri -200 ° C-dən 500 ° C-ə qədər olan temperatur aralığında maqnit xüsusiyyətlərini qoruya bilir. AlNiCo Maqnitləri elektrik mühərrikləri, sensorlar, generatorlar, relelər, gitara pikapları, dinamiklər və elektron alətlər kimi sahələrdə geniş istifadə olunur.

AlNiCo Maqnitləri güclü maqnit xassələrinə malik olsalar da, onların məcburiyyəti nisbətən aşağıdır, bu da onların maqnitləşməsinin asan olması deməkdir. Bununla belə, onlar həm də son dərəcə yüksək korroziya müqavimətinə malikdirlər və açıq hava və ya sərt mühitlər üçün uyğundurlar.

AlNiCo Magnet əla maqnitliyi, geniş temperatur diapazonunda sabitliyi və korroziyaya davamlılığı olan daimi maqnit növüdür. Onlar güclü və sabit maqnit sahələri tələb edən müxtəlif tətbiqlərdə geniş istifadə olunur.

AlNiCo maqnitləri adətən tökmə və ya sinterləmə prosesləri ilə hazırlanır. Ümumiyyətlə, Sinterlənmiş Alnico Maqnitləri Cast Alnico Maqnitlərindən daha yüksək maqnit xüsusiyyətlərinə malikdir. Sinterlənmiş Alnico Maqnitlər Alnico Alloy tozunu yüksək temperaturda formaya salmaqla hazırlanır. Bu istehsal prosesi Alnico Magnets-in yüksək maqnit xüsusiyyətlərinə malik olmasına imkan verir. Dökmə Alnico Maqnitləri isə ərinmiş Alnico ərintisi bir qəlibə tökülərək əmələ gəlir. Bu istehsal üsulu maqnit nüvəsinin içərisində çoxsaylı taxıl sərhədlərinin və məsamələrin olması ilə nəticələnir və bununla da maqnitin maqnit xüsusiyyətlərini azaldır. Beləliklə, ümumiyyətlə desək, Sinterləşdirilmiş Alnico Maqnitlərinin maqnitliyi Cast Alnico Maqnitlərindən daha yüksəkdir. Bununla belə, spesifik maqnit fərqləri həm də ərintinin tərkibi, istehsal prosesi və sonrakı müalicə kimi amillərdən asılıdır.

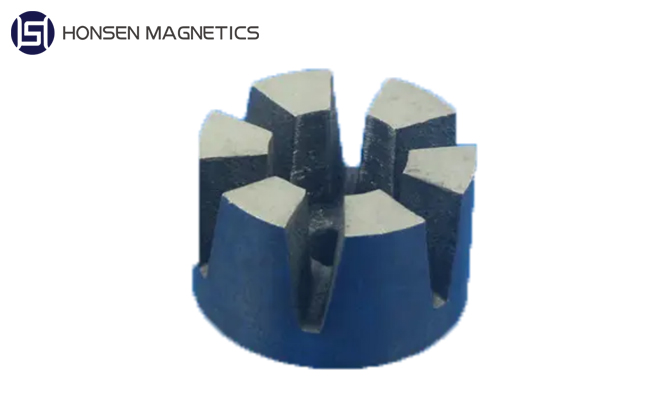

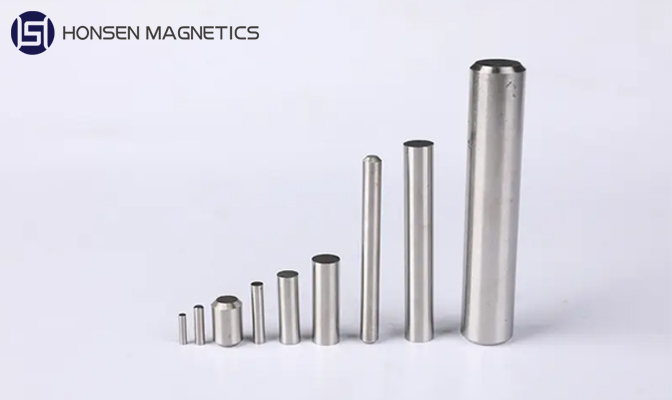

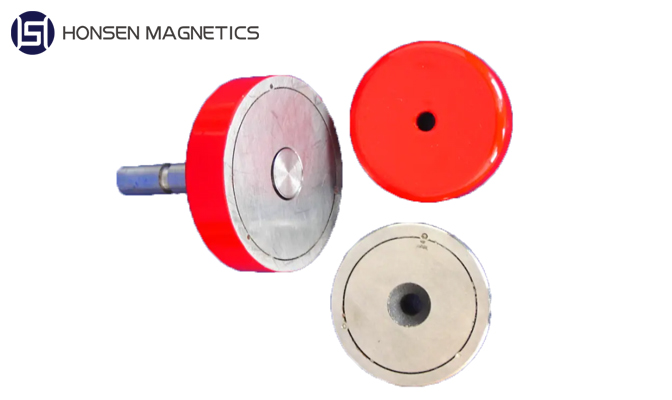

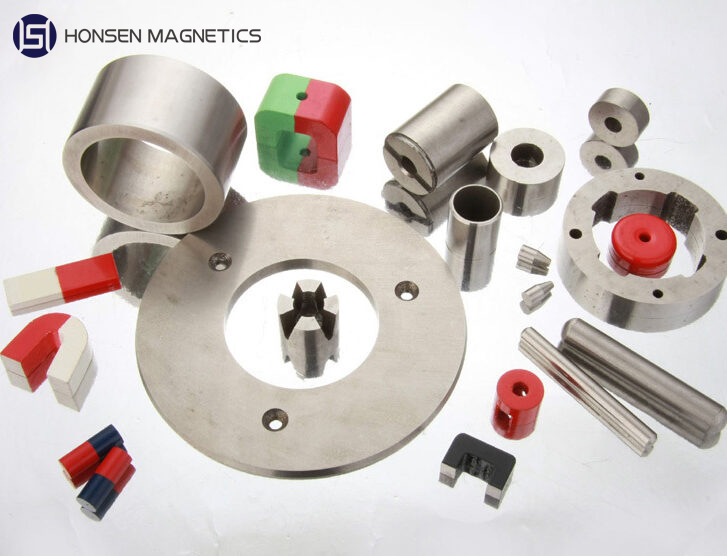

Honsen Magneticsmüxtəlif formalarda istehsal edirTökmə AlNiCo Maqnitləri və Sinterli AlNiCo Maqnitlərinal, U formalı, çubuq, blok, disk, üzük, çubuq və digər xüsusi formalar daxil olmaqla.

Diqqət

Alnico Maqnitləri faktiki tətbiqdə və ya göndərmə prosesində, xüsusən də digər maqnit materiallarından ciddi şəkildə ayrı saxlanılmalıdır.Neodimium Maqnit Materialı, geri dönməz demaqnitləşmənin və ya maqnit axınının paylanmasının pozulmasının qarşısını almaq üçün alniko daimi maqnitlərin aşağı məcburiyyət gücünə görə.

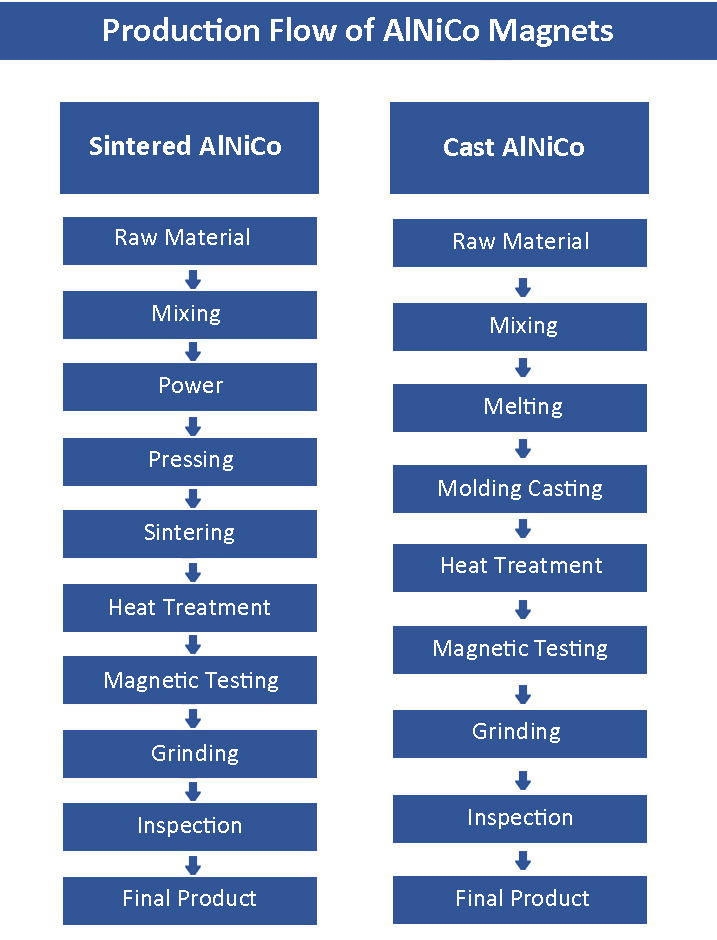

AlNiCo Maqnitlərinin İstehsal Prosesi

Sinterlənmiş AlNiCo Maqnitləri və Dökmə AlNiCo Maqnitləri AlNiCo Maqnitlərinin istehsalı üçün iki ümumi prosesdir.

Sinterlənmiş AlNiCo Maqnitlərinin istehsal prosesi aşağıdakı kimidir:

Xammalın hazırlanması: Alüminium, nikel, kobalt və digər ərinti əlavələrinin tozunu müəyyən nisbətdə bərabər şəkildə qarışdırın.

Presləmə: Qarışıq tozu qəlibə qoyun və müəyyən bir sıxlığa nail olmaq üçün yüksək təzyiq tətbiq edin, yaşıl bir gövdə (sinterlənməmiş material bloku) əmələ gətirin.

Sinterləmə: Yaşıl gövdəni yüksək temperaturlu sobaya qoyun və sinterləmə prosesi zamanı material yüksək temperaturda qızdırılır. Toz hissəcikləri arasında bərk faza diffuziyası və taxıl böyüməsi baş verir və sıx toplu material əmələ gətirir.

Maqnitləşmə və istilik müalicəsi: Sinterlənmiş alüminium nikel kobalt maqnitini maqnit əldə etmək üçün bir maqnit sahəsi vasitəsilə maqnitləşdirmək lazımdır. Sonra, maqnitin məcburiyyətini və sabitliyini yaxşılaşdırmaq üçün istilik müalicəsi aparılır.

Cast AlNiCo Maqnitlərinin istehsal prosesi aşağıdakı kimidir:

Xammalın əriməsi: Alüminium, nikel, kobalt və digər ərinti əlavələrinin xammalını sobaya qoyun, ərimə nöqtəsinə qədər qızdırın və maye ərintilərə əridin.

Döküm: Ərinmiş ərintini əvvəlcədən hazırlanmış qəlibə tökün və istədiyiniz forma və ölçüyə uyğun tökün.

Soyutma: Alüminium nikel kobalt maqnitinin istənilən formasını yaratmaq üçün ərinti soyuyur və qəlibdə bərkiyir.

Dəqiq emal: Soyutma və bərkiməyə məruz qalmış tökmə alüminium nikel kobalt maqnitləri tələb olunan performans və dəqiqliyə nail olmaq üçün adətən maqnitləşmə və sonrakı emal tələb edir.

İstehsal prosesi baxımından, sinterləmə prosesi yüksək sıxlığa və yaxşı aşınma müqavimətinə malik, mürəkkəb formalı və böyük ölçülü AlNiCo Maqnitlərinin istehsalı üçün uygundur. Tökmə prosesi sadə formalı və kiçik ölçülü AlNiCo Maqnitlərinin istehsalı üçün uyğundur. Sinterləmə prosesi ilə müqayisədə tökmə prosesinin istehsal dəyəri nisbətən aşağıdır. Uyğun prosesin seçilməsi məhsulun tələbləri, forması və ölçüsü, eləcə də istehsal xərcləri kimi amillərdən asılıdır.

Tökmə AlNiCo Maqnitləri Sinterlənmiş VSAlNiCo maqnitləri

Sinterlənmiş AlNiCo Maqnitləri və Dökmə AlNiCo Maqnitləri Alüminium Nikel Kobalt Maqnitləri üçün iki ümumi istehsal prosesidir. Onların arasında bir neçə fərq var:

Proses: Sinterlənmiş AlNiCo Maqnitləri metallurgiya sinterləmə prosesini, tökmə alüminium nikel kobalt isə ərimə tökmə prosesini qəbul edir. Sinterləmə prosesi toz xammalının preslənməsini və sinterlənməsini tələb edir, tökmə prosesi isə ərinmiş ərintinin qəlibə tökülməsini, soyudulmasını və maqnitin formalaşmasını əhatə edir.

Material performansı: Sinterlənmiş alüminium nikel kobalt yaxşı maqnit xüsusiyyətlərinə və yüksək temperaturda sabitliyə malikdir, yüksək temperaturlu mühitlərdə tətbiqlər üçün uyğundur. Tökmə alüminium nikel kobalt zəif maqnit xüsusiyyətlərinə malikdir, lakin yaxşı emal və maqnit montaj xüsusiyyətlərinə malikdir, mürəkkəb formalar və yüksək emal tələbləri olan tətbiqlər üçün uyğundur.

Görünüş və ölçü: Sinterlənmiş alüminium nikel kobalt adətən böyük forma və ölçüyə malik sıx blok strukturuna malikdir və səth tez-tez tələb olunan dəqiqliyə və formaya nail olmaq üçün sonrakı emal tələb edir. Tökmə alüminium nikel kobalt nisbətən kiçikdir və kalıbın dizaynına əsasən tələb olunan forma və ölçüləri birbaşa əldə edə bilər.

Xərc: Ümumiyyətlə, sinterlənmiş alüminium nikel kobaltının istehsal dəyəri nisbətən yüksəkdir, çünki sinterləmə prosesi zamanı yüksək temperaturlu sobalar və sonrakı emal tələb olunur. Alüminium nikel kobalt tökmənin istehsal dəyəri nisbətən aşağıdır, çünki o, birbaşa tökmə və qəlibdə formalaşa bilər və emal prosesi nisbətən sadələşdirilmişdir.

Sinterlənmiş AlNiCo Maqnitlər böyük ölçülü və yüksək temperatur tətbiqləri üçün maqnit istehsalı üçün uyğundur, tökmə alüminium nikel kobalt isə daha kiçik ölçülü və mürəkkəb formalı maqnitlərin istehsalı üçün uyğundur. İstehsal prosesini seçərkən xüsusi tətbiq tələbləri, xərclər və məhsul tələbləri nəzərə alınmalıdır.

NİYƏ BİZİ SEÇİRSİNİZ

Honsen Magneticson ildən artıqdır ki, daimi maqnitlərin, maqnit komponentlərinin və maqnit məhsullarının istehsalı və paylanmasında hərəkətverici qüvvə olmuşdur. Təcrübəli komandamız emal, montaj, qaynaq və enjeksiyon qəlibləri daxil olmaqla hərtərəfli istehsal prosesinə nəzarət edir. Keyfiyyətə və münasib qiymətlərə möhkəm bağlılıq ilə məhsullarımız Avropa və Amerika bazarlarında tərif qazanmışdır. Müştəri yönümlü yanaşmamız böyük və məmnun müştəri bazası ilə nəticələnən güclü əlaqələri gücləndirir. Honsen Magnetics mükəmməlliyə və dəyərə sadiq olan etibarlı maqnit həllər tərəfdaşınızdır.

Honsen Magneticsat nalı, U-şəkilli, çubuq, blok, disk, üzük, çubuq və digər xüsusi formalar daxil olmaqla, Cast AlNiCo Maqnitləri və Sinterləşdirilmiş AlNiCo Maqnitlərinin müxtəlif formalarını istehsal edir.

Tam istehsal xəttimiz xammaldan hazır məhsula qədər istehsal gücünə zəmanət verir

Müştərilərin səmərəli və sərfəli satınalmalarını təmin etmək üçün biz BİRDAYANAN HƏLL xidmətini göstəririk.

Müştərilər üçün keyfiyyət probleminin qarşısını almaq üçün hər bir maqnit parçasını sınaqdan keçiririk.

Biz müştərilərə məhsulların və daşınmaların təhlükəsizliyini təmin etmək üçün müxtəlif qablaşdırma növləri təklif edirik.

Biz böyük müştərilərlə yanaşı, MOQ olmayan kiçik müştərilərlə də işləyirik.

Müştərilərin alış vərdişlərini asanlaşdırmaq üçün hər cür ödəniş üsullarını təklif edirik.